- Кирпич строительный

- — искусственный камень правильной формы, обычно в виде прямоугольного параллелепипеда, с размерами, позволяющими брать и переносить его руками.

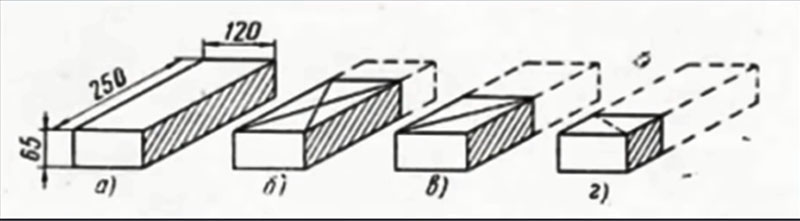

Стандартный размеры строительного кирпича — 250X120X65 мм.

Свойства кирпича как строительного материала

По виду исходного сырья и по способу изготовления различают:

- глиняный обожжённый,

- трепельный и глино-трепельный обожжённый,

- силикатный (известково-песчанный, известково-глиняный и др.).

Наибольшее распространение получил глиняный обожжённый и известково-песчаный кирпич.

Глиняный кирпич изготовляется из легкоплавких суглинков и глин путём формования и обжига, после обжига при высоких температурах (900°—1 000°) приобретает необходимую прочность, морозостойкость, неразмокаемость.

Виды кирпича и особенности кирпичного производства:

- обыкновенный кирпич,

- лёгкий (пористый, пустотелый и т. п.),

- лицевой,

- облицовочный,

- дорожный,

- специальный (для кладки заводских труб и др.).

Плотность строительного кирпича

Одна из важнейших характеристик данного стройматериала – плотность. Она определяет такие его качества, как теплопроводность, масса и прочность.

Согласно стандартам, плотность полнотелого кирпича должна быть 2000 кг/м3, а плотность пустотелого кирпича от 1100 кг/м3 до 1400 кг/м3. Так как плотность полнотелого кирпича больше, он становится невосприимчивым к колебаниям температуры, хорошо поглощает влагу, огнеупорен, обладает хорошей звукоизоляцией. Такой кирпич подходит для строительства несущих конструкций здания, колонн, а также дымоходов и печей.

Предел прочности обыкновенного кирпича при сжатии 50—150 кг/см3 и более;

Коэффициент теплопроводности кирпича 0,4—0,5 (кирпичной кладки 0,6—0,7) ккал/м-град-час.

Объёмный вес 1700—2000 кг/м3.

Сколько весит красный строительный кирпич видно в таблице:

| Наименование | Вес 1 кирпича кг | Кол-во в 1 тонне |

| Обычный полнотелый: | ||

| одинарный | 3,3 – 3,6 | 513 |

| полуторный | 4,0 – 4,3 | 379 |

| двойной | 6,6 – 7,2 | 242 |

| Обычный пустотелый | ||

| Одинарный | 2,3 – 2,5 | То же |

| Полуторный | 3,0 – 3,3 | |

| Двойной | 4,6 – 5,0 | |

| Лицевой пустотелый | ||

| одинарный | 1,32 – 1,6 | То же |

| полуторный | 2,7 – 3,2 |

Стандарт распространяется на такую важную характеристику изделий, как прочность.

Глиняный кирпич изготовляется на заводах круглогодового и сезонного действия. Основные способы формования кирпича: пластичное формование и полусухое прессование.

В первом случае глина проминается вальцами и бегунами, увлажняется в лопастной глиномешалке водой или паром и с влажностью 18—20% формуется на кирпичеделателъном прессе, преимущественно ленточном.

На сезонных заводах отформованный кирпич (сырец) сушится в сушильных сараях или на открытых полянах.

На заводах круглогодового действия — в камерных или туннельных сушилках. Обжигается кирпич в кольцевых или в туннельных печах.

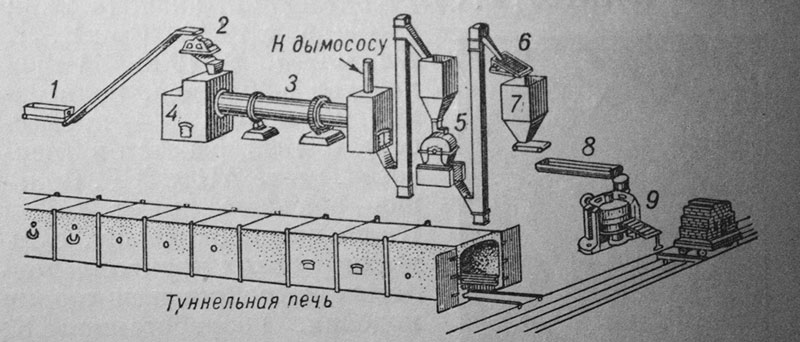

При полусухом прессовании глина сушится во вращающихся барабанах, размалывается, просеивается в порошок с влажностью 10—12%, прессуется на штамповочных прессах.

Получаемый прочный сырец подаётся в печь прямо для обжига (без предварительной сушки).

Цикл производства кирпича на сезонных заводах длится (при кольцевых печах) до 8—10 суток, на заводах круглогодового действия — 48— 96 часов.

Схема производства глиняного кирпича методом полусухого прессования: 1 — ящичный подаватель; 2 — вальцы; 3 — сушильный барабан; 4 — топка; 5 — мельница; в — сито; 7 — запасный бункер; 8 — глиномешалка; 9 — пресс.

Силикатный кирпич изготовляется из смеси песка (92%) и извести (8%) при тепловой обработке.

Предел прочности силикатного кирпича при сжатии 75—150 кг/см3 и более.

Коэффициент теплопроводности 0,5—0,55 (кладки 0,65—0,75) ккал/м-град-час.

Объёмный вес 1750—1900 кг/м3.

Цвет кирпича светло-серый, для придания ему других цветов в состав сырья вводятся минеральные красители.

Силикатный кирпич нельзя применять в конструкциях, подвергающихся действию влаги (фундаменты и т. п.) и высоких температуp (дымовые трубы, дымоходы). Для изготовления силикатного кирпича молотая известь-кипелка перемешивается с песком во вращающемся барабане (в течение 40—50 мин.), куда подаётся пар под давлением 4—5 атм для гашения извести, по другой схеме увлажнённая смесь песка и молотой извести выдерживается для гашения в силосах 8—10 час.

Известково-песчаная смесь после гашения (извести) тщательно перемешивается и формуется на прессах под давлением 150—175 кг/см2. Отпрессованный сырец подвергается воздействию пара (давление 8 атм, температурара 172°) в течение 6—8 час. в автоклавах. В этих условиях кремнезём песка вступает в реакцию с известью, образуется водный силикат кальция, цементирующий между собой зёрна песка, в результате кирпич приобретает необходимую прочность.

Кирпич марки М-150 применяется при возведении капитальных и внутренних стен, фундамента и цокольных этажей, а также тех элементов здания, которые взаимодействуют с водой и грунтом. Перегруженные конструкции (например, первые этажи дома), а также многоэтажные здания и высотки тоже рекомендуют строить из такого кирпича.

Технические характеристики кирпича М 150 ставят его в лидирующие позиции по применению на различных строительных объектах.

Данная марка снискала такую популярность не только из-за отличных физико-химических показателей, но и благодаря презентабельному внешнему виду. Кладка из кирпича М-150 не требует дополнительных отделочных работ и порой выглядит не хуже кладки из облицовочного кирпича, поэтому его можно использовать при возведении фасада здания.

Помимо прочности кирпич М-150 обладает рядом других характеристик, за которые его ценят строители. Он способен противостоять негативному влиянию окружающей среды. Воздействие отрицательных температур, постоянный контакт с грунтовыми водами и почвой – со такими неблагоприятными факторами кирпич данной марки успешно справляется.